|

|

過載能力 |

轉速范圍 |

振動噪音 |

控制精度 |

速度響應 |

|

步進 |

步進電動機一般不具有過載能力。步進電動機的輸出轉矩會隨轉速升高而下降,且在較高速時會急劇下降。 |

最大轉速推薦: 35,39機座2000RPM以下; 42,57機座1500RPM以下; 86機座1000RPM以下; 110,130機座600RPM。 |

低頻共振是步進電機的固有屬性。運用抗低頻共振等新控制技術也僅能一定程度上改善。而且步進電機中高速運行的噪音也較大。 |

兩相步進電機步距角1.8°,考慮到步距角的最大誤差為±5%,故定位精度為 0.18° |

加速到最高轉速一般30~400毫秒,短行程(不到1圈);短時間內(例如1秒)多次啟停,或機械連接剛性較低這些應用狀況下有優勢 |

|

伺服 |

有較強的過載能力,一般最大轉矩可為額定轉矩的2~3倍,在額定轉速(如3000RPM)以內,都能輸出額定轉矩。 |

最大轉速推薦: 80及以下機座建議3000RPM以內; 80以上~130機座建議2000RPM以內。

|

運轉非常平穩,即使在低速時低頻振動也非常小。

|

360°/ 編碼器倍頻后的線數。只要編碼器線數超過500,伺服電機精度就超過步進電機 |

加速性能較好,加速到最高速度僅需幾十毫秒。走長行程(2,3圈及以上時)伺服優勢明顯 |

|

項目經理 |

詳細了解設備生產出產品的工藝,應用環境,適用環溫,精度,產能,機械結構,成本等參數,進而確定所需電機的噪音指標、防護等級、應用溫濕度。依據工藝、產能、大致的結構,基本能得到每個電機的行程及每步動作分配的時間是多少,進而確定電機需求的轉速范圍,對應上述介紹精度及建議的速度范圍數值,來確定選伺服還是步進的方向性。 |

|

機械設計人員 |

在機械傳動、結構等設計之前,應先對伺服或步進電機的型號規格做詳細的了解,按照電機行業相關標準規格尺寸來設計,否則等設計好傳動、結構后再來選電機,經常會遇到:安裝空間不夠,沒有所需軸徑、軸長的標準電機;沒有所需的大力矩、合適慣量的電機等問題。影響進度,抬高成本。 |

|

備注 |

常用的控制類電機(包含伺服、步進)轉矩最大一般為50 NM (牛米)。雷賽慣量最大的步進電機型號為130HS45,慣量為:4.84*10-3(kg·m2)。步進電機軸徑、法蘭盤、端蓋固定孔位尺寸,大部分都是按照英制習慣。伺服電機尺寸一般都按照公制習慣。 |

機械設計人員要先計算運動部件的轉動慣量進而再計算需求力矩。

|

需估算項目 |

計算方法一 |

計算方法二 |

計算方法三 |

必要性 |

|

負載慣量估算J=m·r2 |

參考雷賽提供的計算表格公式 |

若結構太復雜,請使用機械設計軟件PRO-E或Solidwork中自帶的計算慣量的功能計算結果 |

若得到結果實在太難,也要一個估算值,以便計算力矩及選定匹配電機的慣量 |

慣量匹配的問題被很多人忽略,實際應用中若要達到平穩、動態響應良好的運動效果,必須遵從慣量匹配原則 |

|

|

||||

|

慣量匹配原則 |

對于步進電機: |

通常建議折算到電機軸的負載慣量不大于電機轉子慣量的5倍 |

||

|

對于伺服電機: |

電機伺服建議慣量比在10倍以內,最大不宜超過20倍。有關慣量匹配詳細信息,請參考雷賽應用文章《淺析伺服系統中的慣量匹配原則》。 |

|||

|

力矩估算 |

類別 |

計算原則 |

|

負載所需力矩的估算 |

公式:

|

T=(JL+JM)*αM JL:折算到電機軸的負載總慣量 JM:電機的轉子慣量 αM:角加速度 |

|

伺服電機: |

如果選用伺服電機,則所選用電機的額定轉速需略大于計算所需最高轉速,額定轉矩宜不小于計算所需最高轉矩(因為考慮到伺服電機一般都可以過載2到3倍,已有考慮了余量) |

|

|

步進電機: |

1、如果選用步進電機,則需用到步進電機的矩頻曲線,它是指在標定的電壓,電流條件下,電機轉速與輸出轉矩的關系曲線。需注意你所計算得到的轉矩是指在你需求速度下的轉矩,而且,步進電轉機沒有過載能力,所以一般需把計算所得力矩再乘以安全系數1.5~2,得到一個考慮了余量的所需轉矩。 2、據此轉矩及前述計算得到的所需最大轉速來初選步進電機,在初選電機的矩頻曲線上,在縱坐標軸上尋找到所需最大轉矩,然后在橫坐標下查量出此轉矩下對應可得到的轉速,此轉速應該大于計算所需最高轉速。按此方法就可以選定步進電機型號,然后可以參考電機的額定電流,電壓等參數,來初選適配的驅動器。 |

|

機械工程師參考

|

慣量和合理剛性 |

想得到高效、良好的運動效果,必須結構設計合理,負載慣量盡量小、電機與負載之間機械連接剛性盡量高。 |

|

裝配 |

1、依靠法蘭盤來保證電機安裝同心度。 2、電機安裝和應用時需避免電機軸所受到的軸向力、徑向力超過電機標稱值。 3、聯軸器或同步輪裝到軸上時,盡量靠近電機法蘭盤面(預防力臂太長導致個別電機斷軸)。 4、電機軸因公差配合等原因裝不上聯軸器、同步帶輪時,不能敲擊帶輪、連軸器,硬擠進去,這樣做很容易損壞電機內部軸承,而且對帶有編碼器的伺服類電機,還特別容易損傷編碼器。 |

|

|

散熱 |

電機、驅動器實際工況如果為連續工作制或運行時間比例較高的斷續周期工作制,需考慮散熱問題。 |

|

電氣工程師參考 |

如何選配驅動器 |

伺服電機通常有唯一配套的驅動器,不必費心選驅動器。步進電機需要選驅動器,主要依據兩點:所選驅動器的輸出有效電流不小于選定電機的額定電流;驅動器允許的輸入電壓大于電機矩頻曲線上寫的測試電壓。比如選57HS09,這款電機的額定電流為2.8A,推薦的電壓為36V,可以選擇DM556(型號名稱的意義請參考雷賽產品命名規則),DM556最大輸入電壓為50V,推薦輸入電壓為36V,最大輸出電流(有效值)為5.6 / |

||||||||||||||||||||

|

如何選擇電源 |

選擇電源,需確定輸出電壓及輸出功率。步進電機驅動器供電壓的選取可參照《步進電動機在裝備制造業中的應用經驗》:“步進電機廠經常會給出步進電機的額定電壓,此電壓其實就是電機的額定電流與電機繞組電阻的乘積,一個重要工程應用經驗:輸入電壓一般選定在步進電機額定電壓的3~25倍;步進電機一定時,供電電壓越高,步進電機在中高速能產生的力矩越大,越有利于需要高速應用的場合,但電機的發熱隨著電壓、電流的增加而加大,所以要注意電機的溫升限值。” 步進電驅動器電源電壓選擇推薦如下:

供電電源的輸出電流建議根據電機的標稱額定電流I來確定。如果采用線性電源,電源電流建議取I值的80%;如果采用開關電源,建議電源電流取I值。如果由一個電源同時給幾個驅動器供電,可考慮按照前述指引下的電流值,乘以驅動器個數,再乘以70%即可。 |

|||||||||||||||||||||

|

設定電流值 |

步進電機驅動器的電流值設定,一般是設定在額定電流的70%~100%,然后按照最大負載,最大加速度,最惡劣工況試運行,如果電機的殼體穩態溫度不超過80度,則電流設置合適,否則,可以把電流減小一、二檔再試運行,驗證殼體穩定溫度不超過80度,而電機又沒有出現堵轉現象,則電流設置合適。 |

|||||||||||||||||||||

|

設定細 分 |

細分數/分辨率設定,對步進而言,推薦按照出廠默認的8細分即1600個脈沖每轉的狀態。經我們的測試及推算,細分數超過8對提升精度沒有明顯作用,但更大的細分數對減小低速噪音會有一定效果。在相同電機轉速的情況下,細分越高,則所需上位機發出的脈沖頻率越高。例如電機如果為3000RPM,在8細分時,上位機發出脈沖頻率為80KHZ即可,但如果細分為16,則上位機發出脈沖頻率需達160KHZ,而很多PLC發出脈沖頻率最高僅100KHZ,那就不能用16細分。對伺服來說,也推薦按照默認設置10000脈沖每轉的分辨率,這個分辨率在精度方面基本能適應絕大部分的場合。 |

|||||||||||||||||||||

|

布線規 則 |

請將載有弱信號(方向,脈沖,使能,編碼器反饋等)的信號線與強電導線(電壓高或電流大,如電機繞組線、驅動器電源線、變頻器輸入、輸出動力線等)盡量分開來走線。 |

|||||||||||||||||||||

|

電線電纜的選擇 |

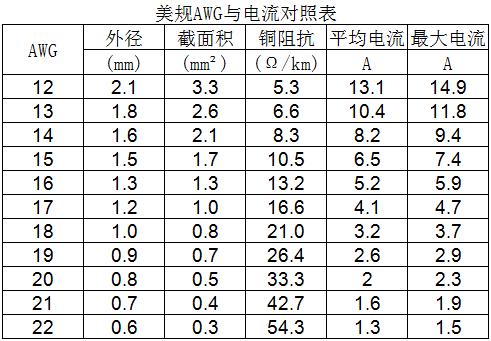

選用拖鏈電纜的原則:電機與驅動器若存在相對運動則電機(編碼器)延長線應選拖鏈電纜;驅動器與電源或板卡存在相對運動時電源線或信號線應選擇拖鏈電纜。線規選擇則按載流能力與線材截面積的對應規則選定。1)強電導線線規選擇推薦參考圖3。若距離超過10米,建議截面積對應翻倍。 2) 信號線線規選擇建議選0.3-1.0平方毫米(對應AWG17—22)。 |

|||||||||||||||||||||

|

電氣裝配工藝注意事 項 |

連接到驅動器所有接線端子的電線端都不要浸錫,浸錫后易引起接觸面積變小,接觸電阻變大,導致弱信號被衰減,而強電端子接觸點處則可能過熱被燒壞。接線端子處若要套冷軋壓線帽,首先需按照線規選擇合適規格的冷軋壓線帽,注意觀察冷軋壓接后的尺寸,若不能與端子形成面接觸,請更換壓線帽或更改工藝。不允許帶電拔插驅動器的電源線或繞組線端子。 |

|||||||||||||||||||||

|

驅動器及電機接線提示 |

1)注意驅動器的供電電源極性不要搞錯,錯誤的狀態下上電,驅動器將可能直接損壞;驅動與電機間的連接,步進注意兩相八條線和三相六條線的顏色組合,請按照電機資料上標明的顏色定義來接線。伺服驅動與電機繞組線連接時,需注意U,V,W相序應正確對應,不支持互換兩相來實現電機換向。 |

|||||||||||||||||||||

|

驅動器控制信號接線 圖 |

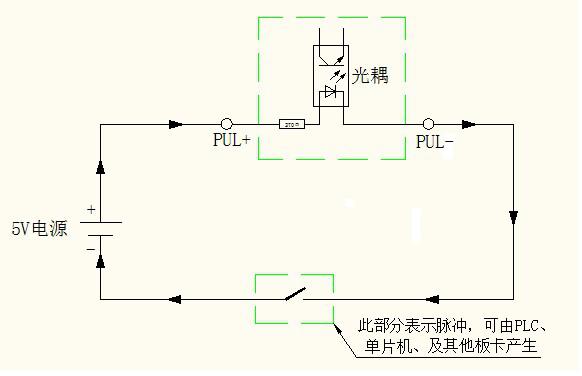

2)具體見“圖1”及注釋

|

|||||||||||||||||||||

|

軟件工程師參考 |

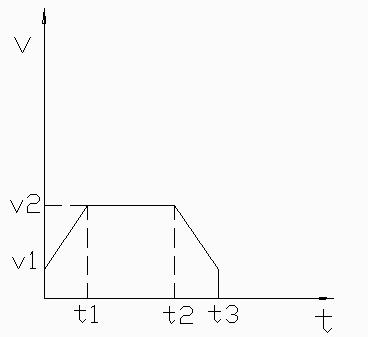

合理規劃設置運動曲線、參數 |

1、規劃好每個軸的運動控制曲線 2、了解每個動作的時間、行程,合理的配置初速度、加速時間、最高速度、換向時間。以期望達到效率最高、效果最好 具體見“圖2” |