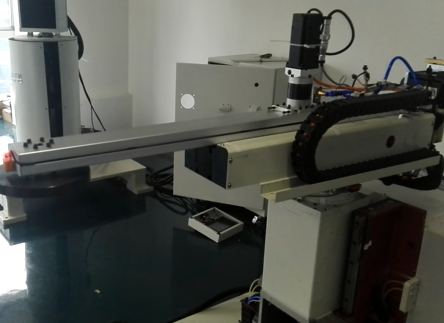

交流伺服系統的機械傳動部分本身存在一定彈性,加上位置環帶有少許滯后,易造成機械末端發生抖動,影響伺服系統的跟蹤性及機械的定位精度。在進行雷賽L5Z伺服系統在機械手的應用研究時發現了這種抖動現象,如圖1:在指令定位命令結束后,即使馬達本身已經接近靜止,機械傳動端仍會出現持續擺動。

圖1 機械手應用研究平臺

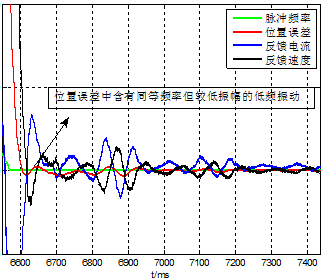

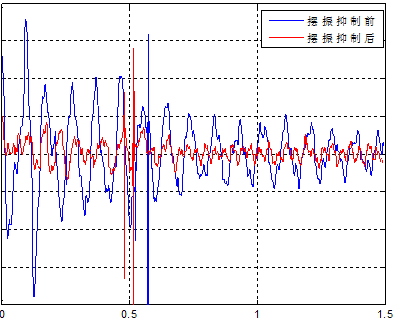

如下圖,為示波器采集位置/速度/電流等信號抓取的擺振現象,可見,在指令命令結束后,各采集信號存在較大幅度的波動,但在系統阻尼作用下振幅逐漸減小。

圖2 未抑制前伺服系統輸出波形

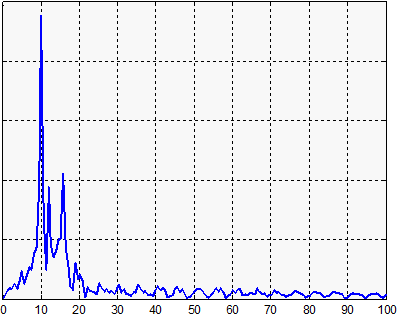

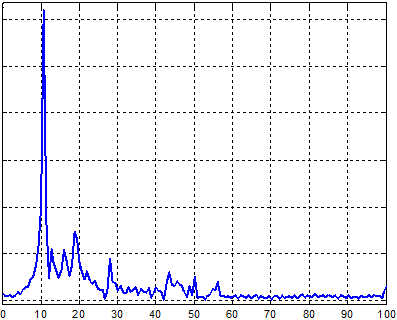

通過抓取數據,分析伸縮軸在指令命令結束時刻的頻譜,分析得知:位置/速度/電流均含有相同頻率的低頻分量,該頻率點大約在10Hz附近。

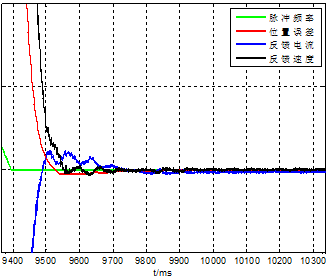

圖3 抑制后伺服系統輸出波形

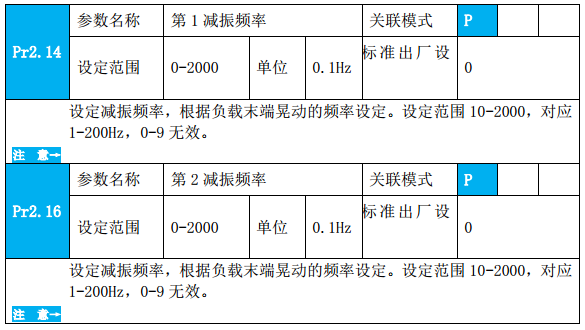

雷賽L5Z伺服系統擺振抑制能針對機械末端晃動或機臺低頻共振現象,通過抑制運動振動的頻率點,降低振動。減振頻率有2個,可同時使用,使用頻率從1-200hz,具體請參考雷賽L5Z的產品手冊Pr2.14和Pr2.16參數,具體如下:

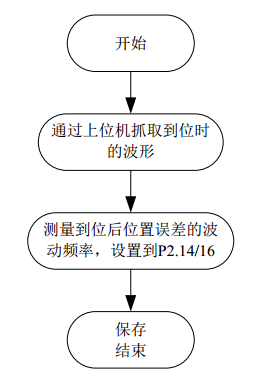

具體操作步驟如下:

圖4 L5Z擺振抑制技術功能使用步驟

對比振動抑制前后的定位時間曲線,可以計算出整定時間的變化(以某一PUU為定位精度進行計算),對比結果如下表所示,可見,不帶振動抑制功能,其整定時間超過314ms,帶振動抑制功能,整定時間減小到150ms。

表1 減振前后整定時間對比

|

整定時間/ms |

|

|

減振前 |

314 |

|

減振后 |

150 |

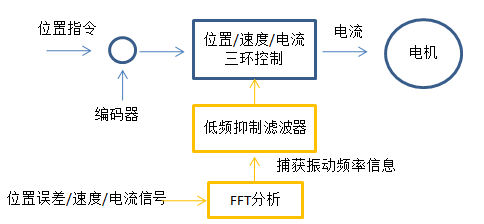

該伺服系統采用基于FFT檢測位置/速度/電流中出現的低頻振動,在獲得振動頻率信息,使用低頻抑制濾波器等獲取抑制補償值,并將此補償值添加到阻尼參數中進行振動抑制。

圖5 擺振抑制技術系統原理圖

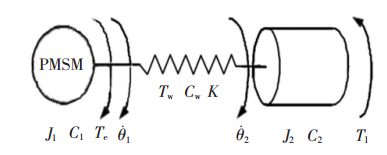

伺服系統中的彈性連接裝置可近似為一個雙慣量機械傳動系統,如下圖所示,

圖6 雙慣量機械傳動系統簡化原理圖

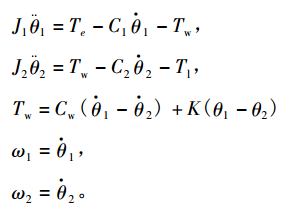

典型雙慣量機械傳動系統的微分方程如下:

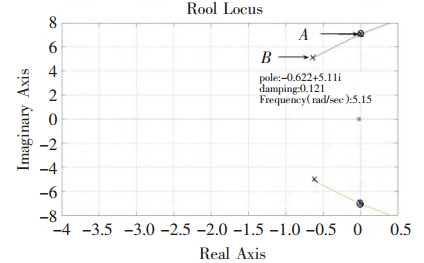

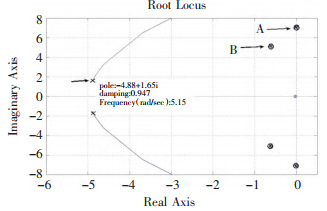

通過建立該系統的微分方程、及電機/負載轉速和電磁轉矩之間的傳遞函數關系,在一定假設條件下,可利用伺服系統的根軌跡圖來對比抑制前后的末端定位抖動頻率,抑制前后的根軌跡如下所示,文獻1指出抑制定位末端抖動的實質是消除B極點處的輕阻尼振蕩。

圖7 抑制前伺服系統根軌跡圖

圖8 抑振后伺服系統根軌跡圖

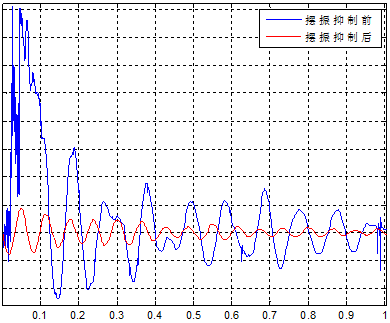

激光測振儀,作為一個高精度外部激光傳感器,對振動特性的評價具有很大的參考意義,本實驗通過激光測振儀采集機械末端、電機軸端等測試點的振動數據進行振動分析。試驗測試曲線如下圖所示:

圖9機械末端振動抑制效果對比曲線

圖10機械末端振動頻譜分析

對比機械末端的振動數據可知,抑制前速度波動峰峰值最大為52mm/s,主要的振動頻率為10.11hz,伺服阻尼作用下,振幅逐漸減小;抑制后,速度波動峰峰值的最大值減小到7mm/s,但也含有較小的相對高頻振動。

圖11電機軸端振動抑制效果對比曲線

圖12電機軸端振動頻譜分析

對比電機軸端的振動數據可知,抑制后速度波動從7mm/s減小到1.4mm/s,但振動頻率同機械末端頻率相近,為10.69hz,分析可知,機械末端的振動為受迫振動,振動源來自電機軸端振動,通過伸縮軸,使得機械末端的振動幅度加大。

機械手在定位命令結束后,末端易存在抖動現象,影響定位效果;但通過采用雷賽L5Z自動低頻抑制功能,可有效減少機械末端振動對定位精度的影響,并且在使用抑制功能后,振動幅度大幅減小,且整定時間也大幅縮小,提高了伺服的響應性能,試驗數據分析對此功能進行了很好驗證。此外,雷賽L5Z伺服系統的擺振抑制功能也成功應用到機Scara機器人及電子設備等其他行業。

主要參考文獻:

1、永磁交流伺服系統定位末端抖動抑制,2015年,《電機與控制學報》

2、Vibration suppression in two-mass drive system using PI speed controller with different additional feedbacks.2006